部品洗浄のサビと切削油の腐敗悪臭、強アルカリ電解水が解決できるかも!?

「切削部品のクーラントや金属粉などのコンタミを洗浄するとワークがサビるようで、お客さんからよくクレームが来る!」

「切削油を水道水や工業用水で薄めたけど、バクテリアの繁殖と液が腐敗して悪臭がする」

「本社から環境汚染の削減の活動をするように言われた…どのようにすればよいのか?」

部品生産工場などからよく聞かれる悩みです。

炭酸カリウム含有の強アルカリ電解水を使用してみてはいかがでしょうか?

高い防錆効果があるのでワークが錆びることなく、切削油の腐敗も防ぐことが出来ます。また工場から出る排水の中の汚染物も削減することも可能です。これら理由を説明していきます。

切削油の腐敗悪臭の原因

主に廃液となった切削油や再利用された切削油が嫌気性のバクテリアを発生させるのが原因です。特に水溶性切削油は夏に腐敗しやすく、工場中に悪臭が蔓延して作業員の健康に最悪な職場環境となります。

引用::「はじめの工作機械」 URL:https://monoto.co.jp/coolantoil/

このニオイは水溶性切削油剤に含まれる添加剤が微生物(バクテリア)の栄養源になり、水溶性切削油剤が劣化・腐敗することによって生じるのです。

微生物は空気中に存在するため混入を防ぐことはできません。水溶性切削油剤の劣化・腐敗が進むと、本来の切削性能が失われます。このため、水溶性切削油剤は腐敗しないよう管理しなければいけません。

ちなみに不水溶性切削油剤は使用期間が長くなると酸化や乳化が進み、切削性能が劣化しますが腐敗はしません。

ただし、使い古された不溶性切削油および水溶性切削油はどちらとも廃液として棄てなくてはならず、環境にはよくないのです。また処理費も膨大にかさむのです。

ワークのサビの原因

細かく分けると様々な原因がありますが、まとめて言いますと「化学的作用による摩耗」、つまり金属の酸化なのです。

原因の一つとして水溶性の切削液に混ざっている水道水や工業用水に含まれている塩素、薬品(洗剤)、油、細菌などが腐食因子として考えられます。それら腐食因子がワークの洗浄水として含まれ、ワークをを酸化、つまりサビさせるのです。

例えば、塩素は腐食性なのでワークを茶色に変色させます。塩素系洗剤はその名のごとく塩素が含まれており、それがワークの表面上で残留塩素として残り錆びの原因となります。

また時間の経過と共に塩化物イオンとなり、ワーク表面の不導体被膜を不安定化させます。ちなみに水道水は残留塩素はないものの塩化物イオンが含まれています。

引用:「旭化成エンジニアリング 化学装置材料の基礎講座」

URL:https://www.asahi-kasei.co.jp/aec/e-materials/vol_22.html

細菌も基本的に酸性で、細菌自体にも酸化させる力があります。また水溶性切削油中で成長して酸と塩を作ることがあります。この細菌は硫化水素を発生させ、油を黒くしワークにも黒いシミを作ります。

また水溶性切削油を再利用している場合、そこに含まれている除去しきれなかった細かい金属の粒や古い油などの酸化物質も原因となります。酸化したモノのワークが接触すると、もらい酸化としてワーク自体も酸化するのです。

問題を解決する強アルカリ電解水のススメ

もし水溶性切削油の悪臭腐敗で悩みを抱えているならば、希釈する水を強アルカリ電解水に変えることを検討してみてはいかがでしょうか?

またワーク洗浄におけるサビ問題を抱えている場合も、洗浄水を洗剤や溶剤から強アルカリ電解水に変更することを検討してみてはいかがでしょうか?

強アルカリ電解水(炭酸カリウム含有)はエレクトロニクス・光学分野の精密洗浄から、金属機械加工などのハードな部品洗浄まで様々な工業洗浄・切削で活躍しています。

■ワークのサビ防ぐ、高い防錆・防腐効果

ワークや設備のサビ、水の腐食や細菌の発生を防ぎます。これは強アルカリ電解水の電解剤にに塩化ナトリウム(いわゆる塩)を使用していないことにより、サビの原因となる塩化物イオンが含まれないためです。

例えば、鉄を強アルカリ電解水に浸しても何らかの外的要因がない限り錆びることはありません。

■環境負荷低減

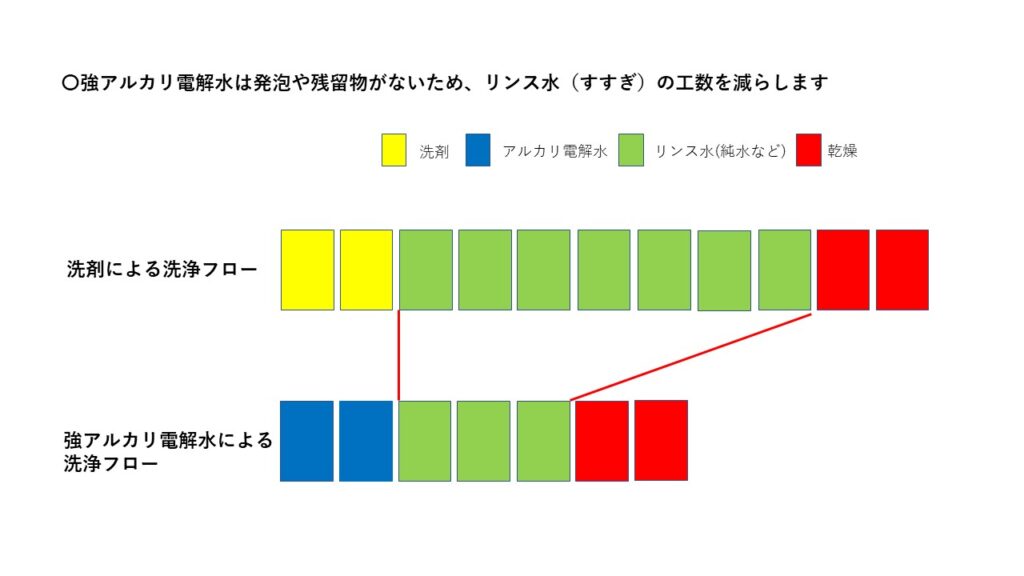

極めて少ない無機電解質と水のみで化学物質は一切使用していません。したがってまた合成界面活性剤を含まず発泡がないので、廃液が腐らない上にすすぎが簡単になり、洗浄時間の短縮と大幅な節水が可能です。それに伴い廃水の量も減るのです。

また、すすぎの工程とリンス水の使用量を削減し、大幅なコストダウンも可能です。また強アルカリ電解水を装置内で循環させて原水として再利用も可能です。

強アルカリ電解水、機能的には問題ないのか?

防腐・防錆効果や環境負荷の特性があって、洗浄力や水自体の品質は大丈夫なのかという心配があるかと思います。が、大丈夫です。むしろ今まで使用している水や切削油より性能がいいかもしれません。

■洗剤並みの高い洗浄力

金属の加工油・切削油の脱脂洗浄、液晶ガラス・光学レンズの研磨粉や粒子除去、界面活性剤のリンス水として現場で使用されています。

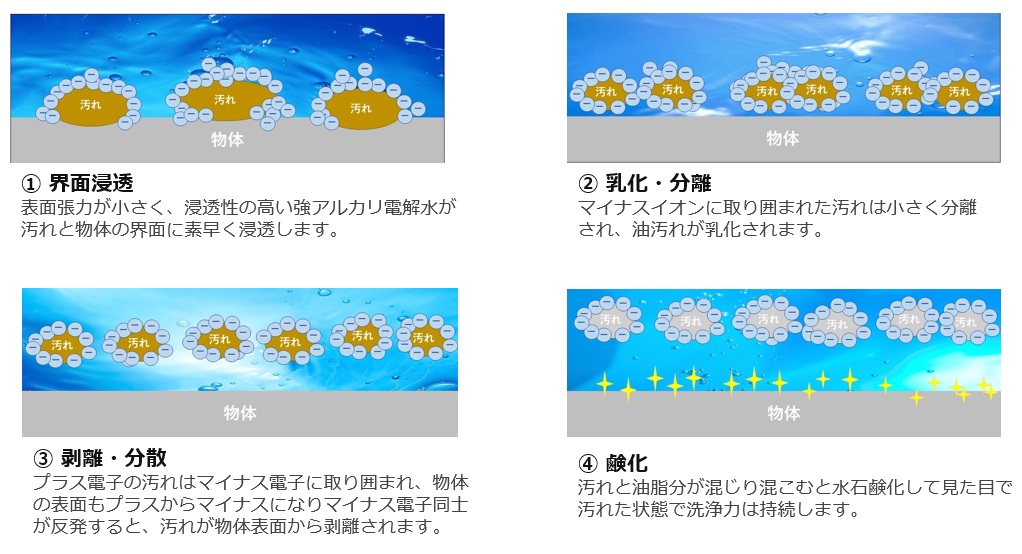

原理としては微量の炭酸カリウム含めた純水を電気分解することで、pH値を12.5に引き上げ、油脂分を乳化及び鹸化させ汚れを落とします。

水がマイナスの電気(電子)をたくさん持つことで、プラスの電気(負の電荷)をもつ汚れの成分と洗浄対象物に働きかけマイナスの電気を持たせることで、お互いに反発させ、汚れを洗浄対象物から離脱させます。

■品質の安定化

洗浄装置に必要な場面で必要な量だけ生成・供給し、洗浄水の品質を一定に保ちます。従来の洗浄剤の希釈液の液を交換する形だと、交換直前の洗浄品質がとても悪くなります。

しかし強アルカリ電解水をph(水素イオン)の管理をすれば、装置内で常に洗浄力の高い洗浄液として在りつづけます。

自動車メーカーでの実用例

ある生産工程で発生する汚濁排水、金属ゴミなどを大量に産業廃棄物として処理してました。しかし、ISO4000(環境ISO)に準拠して、環境汚染物の使用量の削減や、汚濁水を浄化、再利用する設備対策をして排水、ゴミの量を削減する必要に迫られていました。

その対応策の一環として強アルカリ電解水に白羽の矢がたったのです。

■抱える問題点

洗浄や切削場面の多くで薬品と水道水を使用するので、使用中に洗浄水と切削油が汚れ、酸化し、嫌気性のバクテリアが発生してました。特に暑い時期は腐敗が激しく、作業員の健康に最悪な職場環境になっていました。

また定期的に廃液を外部業者に依頼してバキュームカーにより大量に産廃処理をしていたのです。

ちなみに自動車製造および部品生産において、金属粉や切削油が含む汚濁水がでる工程は主に次の通りになります。

1、エンジンや歯車、車軸などの金属部品を生産する切削工程

2、切削加工した際に付着する金属粉、油の洗浄

3、車体などの金属表面塗装するブースの洗浄

4、エンジン鋳造工程に循環使用される金型の冷却水

■解決策として強アルカリ電解水

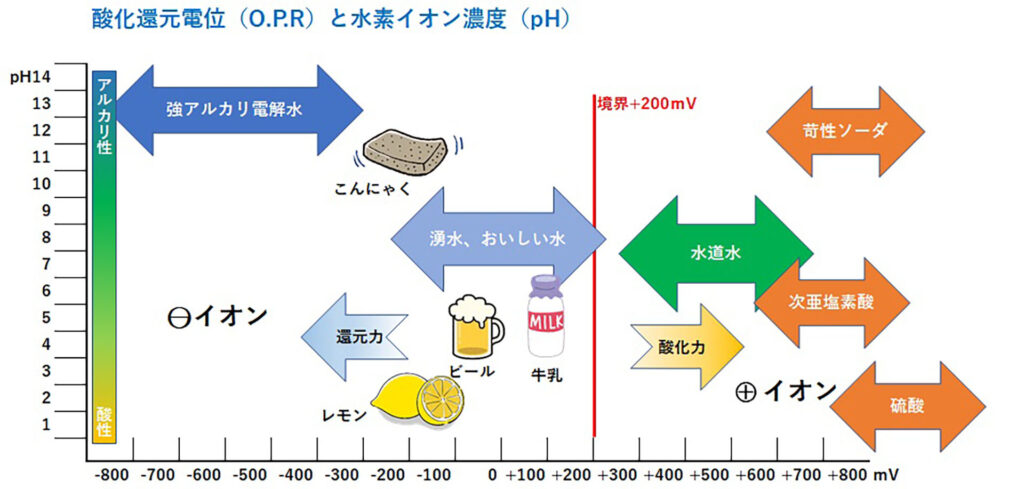

強アルカリ電解水は酸化した物質を還元する働きがあるので、水が腐らず錆びない特長があります。したがって、このような自動車関連の生産工場での水溶性切削液と部品洗浄での多くの問題を解決してくれました。

工業洗浄業界では強アルカリ電解水をというと、サビの原因となる食塩を使用し、電気分解され生成されるph10.5程の水との認識でしたので、防サビや洗浄効果があまりないと考えられてていました。

しかし実際に炭酸カリウム含有の強アルカリ電解水をテストを繰り返し慎重に行うことによって、自動車会社の厳重な高いハードルをクリアする性能検証を積み重ねた。洗浄力・防サビ力・腐敗防止の効果を確認しました。

■導入効果

水道水を強アルカリ電解水に変えることで廃水が腐敗しなくなり、嫌な臭いもなくなりました。これは強アルカリ電解水の還元力由来で還元電位が約-900mlだからです。

また部品洗浄時に使用する洗剤水を強アルカリ電解水に置き換えたことにより、すすぎ工程が減り、廃水の量もかなり減り、運用コストも減らすことができました。

これは強アルカリ電解水の炭酸カリウムの含有率が約0.1%のため、残留薬物がワークや洗浄対象物に残らないことによります。

まとめ

水溶性クーラントの希釈水の腐敗防止や部品のサビ防止の話を中心に、強アルカリ電解水の効果や実用例などを解説させていただきました。

もし強アルカリ電解水の導入を検討されているなら、いきなり生成装置を導入するのはハードルが高いので、最初は水のみを購入して試したほうがよいでしょう。

1台大型の生成器を共同で購入して、他の企業とシェアしたり、本社工場が他の支社工場にシェアする方法もあります。実際にその方法で運用している製造工場も多いです。

また導入前にメーカーと一緒にワークの防錆や洗浄試験を重ねて行うことも重要です。強アルカリ電解水に限らず、現場の状況や予算に合う洗浄水や切削液を選択していきましょう。

強アルカリ電解水生成装置の購入が気になっている方は参考までにコチラの記事も読んでみてください。生成装置の選び方について書かせていただきました。